Вы можете прислать запрос по перечисленному ниже оборудованию или отправить информацию с наименованием интересующего Вас оборудования. Мы подберем наиболее оптимальный вариант для поставки и подготовим Коммерческое предложение.

Вы можете прислать запрос по перечисленному ниже оборудованию или отправить информацию с наименованием интересующего Вас оборудования. Мы подберем наиболее оптимальный вариант для поставки и подготовим Коммерческое предложение.

Производитель: «ВИБРОТЕХНИК»

| ПАРАМЕТРЫ | ЗНАЧЕНИЯ |

| Размеры загрузочного окна, мм | 95х185 |

| Крупность исходного материала, мм, не более* | 15 |

| Твердость измельчаемого материала, не более | 8 ед. по Моосу** |

| Диапазон регулировки разгрузочной щели, мм | 0,1-5 |

| Размер частиц продукта измельчения при минимальной щели, мм | 90%<0,1 |

| Производительность, кг/ч, не более* | 100 |

| Мощность электродвигателя, кВт | 2,2 |

| Напряжение питания, 50 Гц, В | 380 |

| Полный / полезный объем приемной емкости (бака), л | 1,8 / 1,2 (12/8) |

| Габаритные размеры, мм (Длина х Ширина х Высота) | 630х410х925 |

| Масса / Масса с пультом управления, кг | 135 / 140 |

| Материал диска — чугун / сталь / комбинированный диск | ЧХ16М2 / 110Г13Л / Диски со вставками из WC |

| Модель пульта управления | МПУ3-04 |

*Зависит от твердости материала и зазора между дисками

**При использовании дисков со вставками из карбида вольфрама

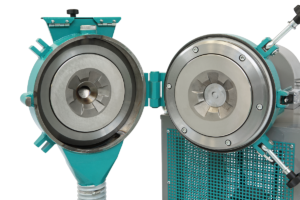

В состав истирателя входит: откидная камера с загрузочной и разгрузочной воронками, приемная емкость, стационарная камера, истирающие диски ИД 175, корпус с приводным валом, рама и электродвигатель.

В дисковом истирателе ИД 175 измельчение происходит за счет истирания – одновременной деформации сжатия и сдвига.

Крупность частиц конечного продукта определяется зазором между торцевыми поверхностями дисков (щелью). Регулировка расстояния между дисками осуществляется перемещением приводного вала с подвижным диском в осевом направлении.

Рабочая камера истирателя образована внутренней поверхностью откидной камеры и рабочими поверхностями истирающих дисков. Торцевая поверхность дисков на периферии плоская, а вблизи центра имеет сложную клиновидную форму (клиновидная поверхность). Выбранные размеры и углы наклона впадин и зубцов обеспечивают высокую эффективность измельчения и снижают величину нагрузок на детали и узлы в процессе измельчения.

Крутящий момент от электродвигателя передается на приводной вал через ременную передачу.

Принцип работы ИД 175

Измельчаемый материал подается в загрузочную воронку, откуда через отверстие в откидной камере и в центре неподвижного диска поступает в рабочую полость между дисками. В результате действия центробежных сил, частицы материала движутся от центра к краям дисков, постепенно измельчаясь. Поток измельченных частиц, исходящий из зазора между дисками, попадает в рабочую камеру, где частицы теряют скорость и ссыпаются через разгрузочную воронку в приемную емкость.

Производительность дискового истирателя зависит от физических свойств измельчаемого материала, его размеров на входе и требуемой крупности на выходе (расстояния между дисками).